Контроль качества - это неотъемлемая часть пищевого производства. При этом следить нужно за всеми этапами производства продукции - ведь, например, если не отслеживать температурный режим, то готовая продукция может испортиться, а кто-то из потребителей — отравиться. Или если на предприятии неправильно используют стеклянную тару, в продукт могут попасть осколки. Для того, чтобы избежать таких проблем и обеспечить безопасность на пищевом производстве, стоит использовать систему качества ХАССП.

В этой статье мы расскажем о том, что такое система ХАССП и зачем она нужна на пищевом производстве, как правильно внедрить эту систему и контролировать выполнение ее требований.

Как внедрить систему ХАССП?

Внедрение системы качества ХАССП основано на исполнении семи принципов:

- Анализ рисков – позволяет выявить и проанализировать различные риски на предприятии

- ККТ или критические контрольные точки – определение критических точек, которые могут нанести вред продукции и установление контроля над ними

- Пределы для ККТ – их точное понимание дает возможность ограничить приемлемые интервалы значений критических точек

- Контроль ККТ – позволяет свести к минимуму влияние негативных факторов

- Коррекция – действия, которые направлены на ликвидацию или снижение влияния рисков

- Верификация – регулярный аудит всех элементов ХАССП для контроля качества выполнения требований этой системы

- Документация – важна для фиксации порядка внедрения и реализации системы ХАССП на производстве

Предлагаем рассмотреть процесс внедрения системы ХАССП на основе перечисленных принципов на примере молочного производства.

Создание рабочей группы

Первоначально необходимо сформировать группу из сотрудников компании, которая будет отвечать за разработку и внедрение системы ХАССП, а также контролировать ее стабильное функционирование в дальнейшем. Желательно, чтобы в рабочую группу входили наиболее компетентные сотрудники: опытные специалисты из разных подразделений компании - например, технологи и руководители цехов.

Анализ рисков

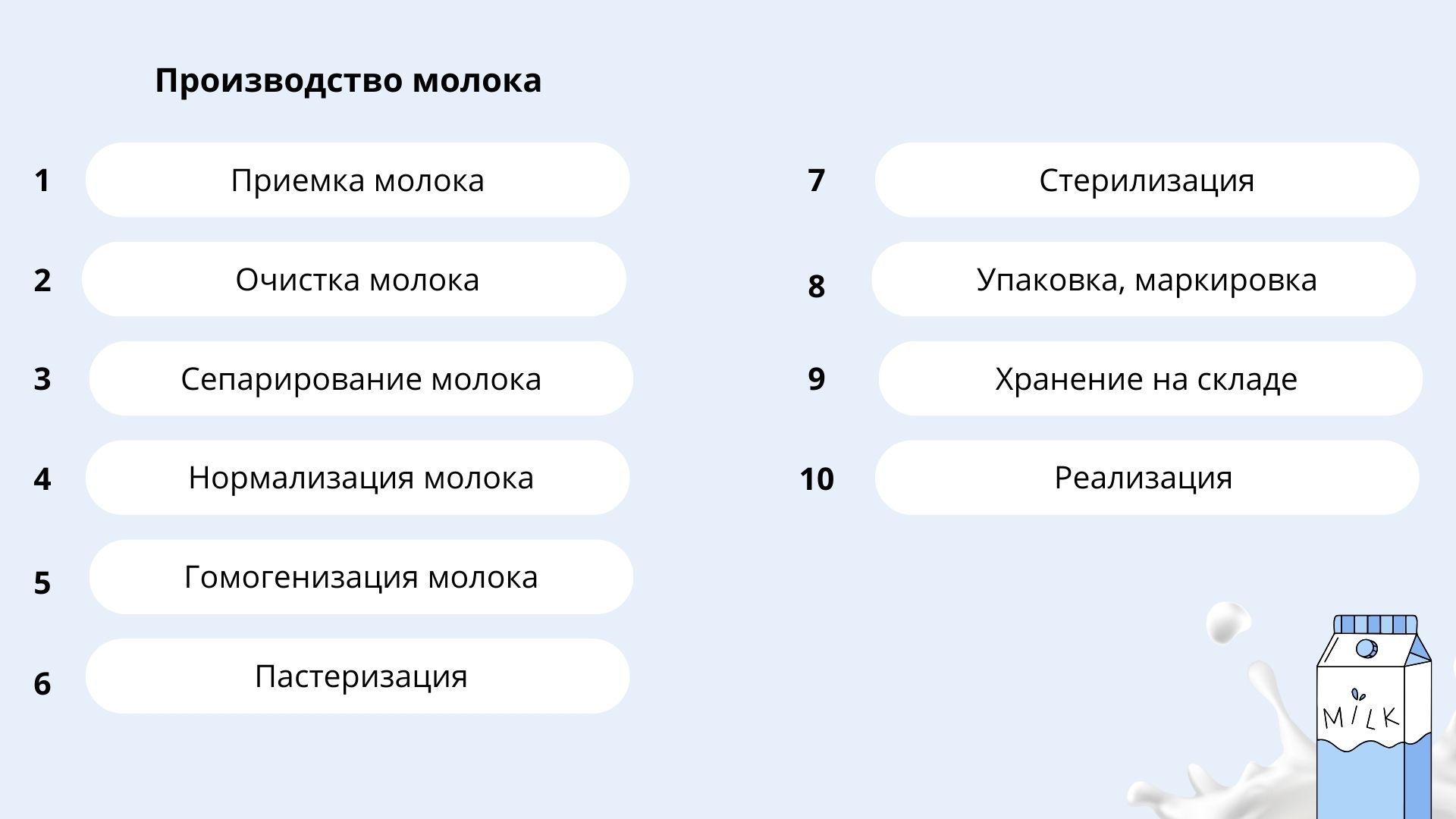

Сотрудники, которые отвечают за качество продукции, должны описать производственный цикл от момента, когда поступило сырье, до момента реализации продукции.

Когда схема готова, можно переходить к составлению списка рисков. На каждом этапе производства нужно определить все возможные ошибки и сбои, из-за которых продукция может получиться некачественной и небезопасной.

Источниками опасных факторов на производстве могут быть как сырье и окружающая среда, так и сотрудники/оборудование.

Определение критических контрольных точек

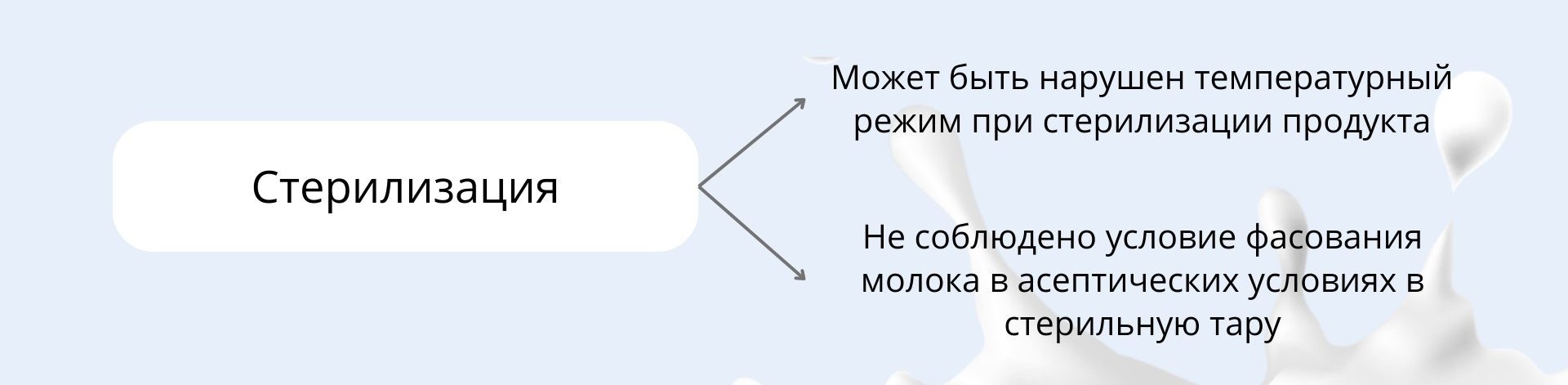

После того как составлен список всех рисков, нужно проанализировать и составить перечень критических контрольных точек, то есть моментов на производстве, на которых существует максимальная вероятность возникновения ошибок и сбоев.

Пределы для ККТ

На этапе определения пределов для критических контрольных точек нужно обозначить конкретные показатели для каждой контрольной точки и определить значения этих показателей. В дальнейшем на основе составленного списка необходимо разработать порядок действий, который поможет снизить риск возникновения внештатных ситуаций, а также добавить регламент корректирующих действий в случае, если ошибка все-таки произошла.

Разработка системы мониторинга

Важно регулярно измерять показатели ККТ, поскольку это даст возможность контролировать соблюдение их предельных значений, вовремя выявлять отклонения от нормы и устранять нарушения.

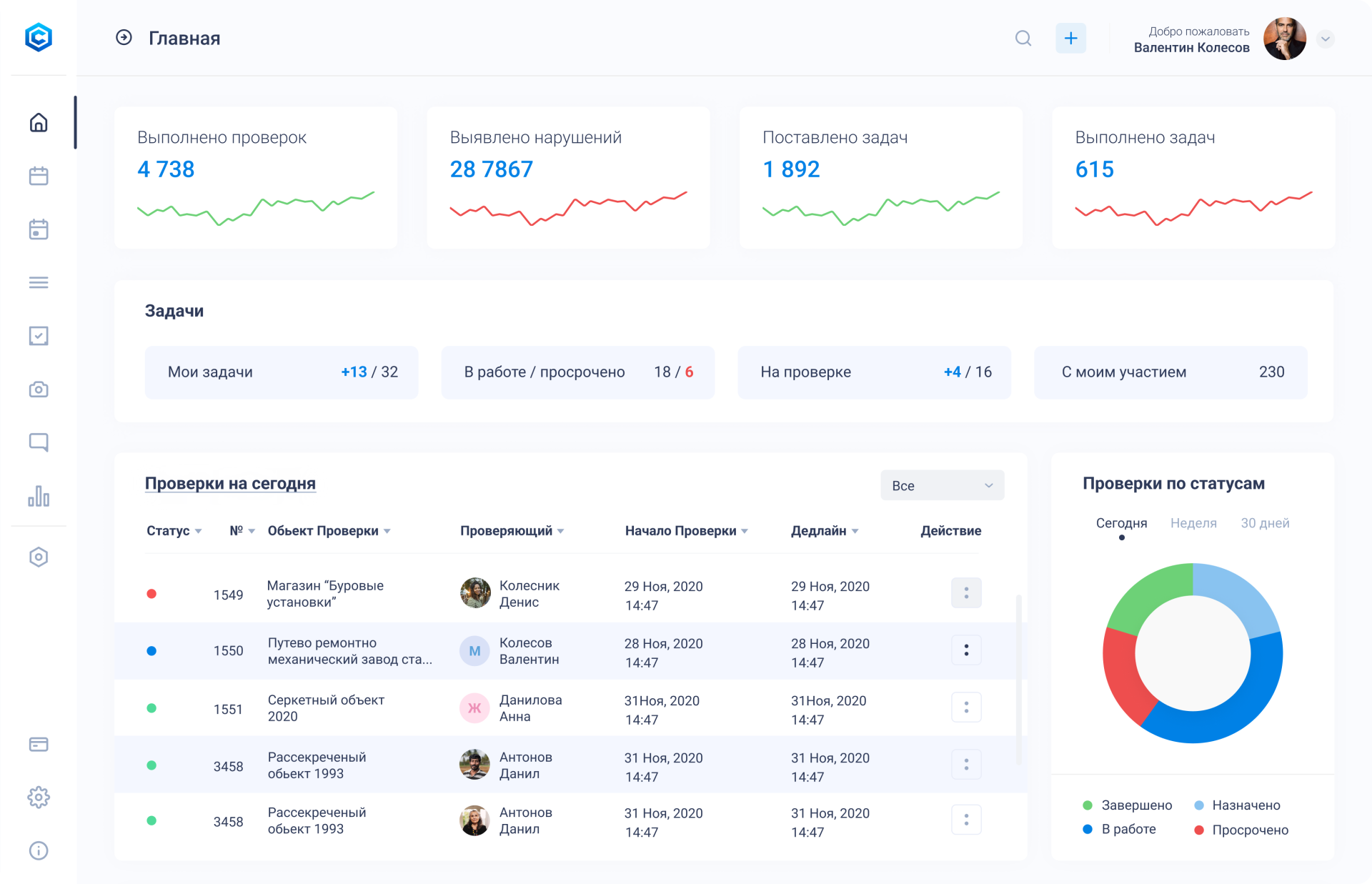

Чтобы сделать процесс мониторинга удобным, логичным и структурированным, можно воспользоваться сервисом CheckOffice - платформой мобильного аудита на основе чек-листов. С помощью инструментов сервиса можно полностью автоматизировать процесс проведения регулярных проверок, которые позволят на раннем этапе выявить риски нарушения производственного процесса, неисправности оборудования, проконтролировать работу сотрудников.

-

Можно создать свои чек-листы, либо выбрать готовые шаблоны из библиотеки - например, использовать чек-лист пищевого производства

-

Простой интерфейс мобильного приложения будет интуитивно понятен всем работникам

-

Возможность добавлять фото и видеоматериалы, а также опция запрета загрузки медиа из галереи телефона сделает результаты проверки максимально объективными, ведь минимизируется “человеческий фактор”

-

В разделе “аналитика” автоматически собираются данные всех проверок, формируются в таблицы и графики, чтобы сделать восприятие полученной информации максимально простым и наглядным

Определение корректирующих действий

На этом этапе нужно составить, утвердить и задокументировать список действий, которые нужны для устранения внештатных ситуаций, а также назначить ответственных лиц.

Составление плана ХАССП

План ХАССП сам по себе должен содержать общую информацию по ККТ и действиям по отношению к ним. Такой план можно оформить в виде рабочих листов, каждый из которых отражает информацию для конкретной критической контрольной точки. Также стоит разработать процедуры регулярной верификации системы ХАССП, которые нужны для анализа ее актуальности и оценки эффективности ее работы.

Обучение сотрудников

Отлично, вы внедрили все перечисленные шаги и разобрались в том, как функционирует система ХАССП. Теперь важно донести все нововведения до сотрудников - они должны понимать, какие цели ставит перед собой предприятие в области обеспечения безопасности продукции. Нужно объяснить работникам зоны их ответственности и обязанности по обеспечению безопасности производимой пищевой продукции.

Правильное использование системы качества ХАССП гарантирует повышение уровня безопасности и качества продукции пищевого производства, а соблюдение принципов ХАССП в долгосрочной перспективе может повлиять на рост компании, формирование положительной репутации и уровень конкурентоспособности.