На пищевом производстве есть опасные факторы, из-за которых продукция может угрожать жизни или здоровью человека.

Например, если не следить за температурным режимом, сырье или готовая продукция испортятся, а кто-то из потребителей отравится. Соблюдение санитарных норм — это не просто требование законодательства, а залог качества, безопасности продукции и доверия потребителей. Для предприятий любого масштаба важно грамотно организовать систему контроля, чтобы избежать рисков отравления и финансовых потерь.

В этой статье разберем ключевые аспекты контроля санитарных требований на пищевом производстве, поделимся полезными чек-листами и практическими рекомендациями по организации контроля.

Что такое контроль качества

Контроль качества — это набор процедур, которые помогают производству выпускать продукт по стандартам, установленным законом и самой компанией. На пищевом производстве контроль помогает исключить, например, продажу несвежего или неправильно приготовленного продукта.

Контроль бывает двух видов:

- Общий — на производстве проверяют всю продукцию, например, взвешивают и оценивают качество всех круассанов перед упаковкой.

- Выборочный — проверяют определенное количество продукции и по ней решают, принять или отклонить всю партию. Например, из партии в 1000 банок с консервами выбирают 10 банок на проверку качества, и по результатам решения принимают решение о всей партии.

Следить за продуктом нужно на каждом этапе производства: от поставки сырья до конечной продажи потребителю.

Читайте также: Контроль сотрудников на производстве: виды, методы и инструменты.

Что важно контролировать на пищевом производстве

Соблюдение санитарных норм включает контроль множества факторов, влияющих на безопасность и качество продукции. Это:

-

Наличие технических регламентов, санитарных правил и норм, нормативных документов для данной отрасли пищевой промышленности.

-

Соблюдение санитарных требований к территории хозяйственной и производственной зон. Надлежащее санитарное содержание территории (уборка, расположение и состояние мусоросборников, их очистка и дезинфекция).

-

Наличие производственных и бытовых помещений в соответствии с мощностью предприятия и соблюдение их санитарного содержания.

-

Надлежащее санитарно-техническое состояние предприятия:

- Водоснабжение и соответствие качества питьевой воды СанПиН 2.1.4.544-96 или СанПиН 2.1.4.1074-01.

- Обеспечение горячим водоснабжением и паром.

- Наличие канализации и ее подсоединение к технологическому оборудованию.

- Наличие очистных сооружений.

- Обеспечение холодом и соблюдение температурного режима в холодильных камерах.

- Обеспечение отоплением и соблюдение температурного режима в отапливаемых помещениях.

- Наличие исправной и эффективно действующей вентиляции.

- Достаточность естественного и искусственного освещения.

- Наличие шумоизоляции в производственных помещениях.

-

Обеспеченность транспортом, оборудованием, инвентарем, тарой и соблюдение санитарных условий их мойки, дезинфекции и хранения.

-

Дератизация, дезинфекция и эффективность борьбы с грызунами, мухами, тараканами, комарами, клещами и прочими насекомыми.

-

Соблюдение личной и производственной гигиены.

-

Состояние здоровья персонала, его санитарная грамотность, регулярность прохождения периодических медицинских осмотров и обследований, своевременность и правильность занесения их результатов в личные медицинские книжки.

-

Наличие системы производственного контроля качества и безопасности поступающего сырья (удостоверение качества, лабораторные анализы и их соответствие нормативным документам).

-

Оценка системы производственного контроля технологий и рецептур изготовления пищевых продуктов в соответствии с техническими условиями и технологической инструкцией.

-

Оценка системы производственного контроля качества выпускаемой готовой продукции по санитарно-микробиологическим, физико-химическим и органолептическим показателям.

-

Оценка качества выпускаемой готовой продукции по санитарно-микробиологическим, физико-химическим и органолептическим показателям.

-

Проверка актов предыдущих обследований контролирующими службами, своевременности устранений выявленных санитарных нарушений.

Надежный контроль помогает быстро выявлять и устранять нарушения, снижать количество брака и сокращать финансовые потери.

Читайте также: Как общепиту подготовиться к проверке Роспотребнадзора в 2025 году.

По каким документам выстраивают контроль качества продукции

В России контроль санитарных норм на пищевых производствах регулируется СанПиН, ГОСТами и другими нормативными документами, которые устанавливают требования к санитарной обработке, качеству продукции и организации производственного процесса.

Главный документ, на который опираются при организации контроля качества, — ГОСТ Р 51705.1-2001. «Управление качеством пищевых продуктов на основе принципов ХАССП». В нем указано, как определять потенциальные риски в производстве, какие бывают корректирующие действия и как разработать систему ХАССП.

Есть и другие документы, на которые ориентируются, чтобы выстроить системы качества на производстве. Среди ключевых:

- ТР ТС 021/2011 «О безопасности пищевой продукции» — документ устанавливает общие требования к разным категориям пищевых продуктов.

- ГОСТ Р 54762-2011/ISO/TS 22002-1:2009 «Программы предварительных требований по безопасности пищевой продукции». В документе описаны требования к производственному цеху.

- ГОСТ Р ИСО 22000-2019 «Система менеджмента безопасности пищевой продукции» — в документе собраны данные об управлении контролем качества, разработке внутренней политики для пищевого производства.

- ФЗ № 29-ФЗ «О качестве и безопасности пищевых продуктов» — в нем собраны общие требования к безопасности продуктов, особенности организации питания для разных категорий.

- СанПиН 2.3/2.4.3590-20 «Санитарно-эпидемиологические требования к организации общественного питания населения» — собраны требования к организациям общественного питания.

Следование этим стандартам обязательно для всех предприятий, а регулярный производственный контроль позволяет убедиться в их полном соблюдении и готовности к проверкам надзорных органов.

Как выстроить контроль санитарных норм на пищевом производстве

-

Разработка программы производственного контроля (ППК)

Это основной документ, который определяет порядок и методы контроля санитарных норм на конкретном предприятии. В ППК указывают объекты контроля (помещения, оборудование, персонал), параметры и методы измерений, периодичность проверок, состав ответственных лиц, а также процедуры реагирования на выявленные нарушения. Без нее невозможно обеспечить системный и прозрачный контроль.

-

Назначение ответственных лиц и обучение персонала

Важно назначить сотрудников, отвечающих за организацию и проведение производственного контроля. Они должны регулярно проходить обучение, чтобы грамотно проводить проверки и фиксировать результаты. Параллельно весь персонал должен проходить инструктаж по соблюдению санитарных норм.

-

Внедрение многоуровневого контроля

В систему должны входить несколько видов контроля: входной контроль сырья и материалов, текущий контроль санитарного состояния оборудования и помещений, лабораторные исследования, а также финальные проверки готовой продукции перед отпуском на реализацию.

Читайте также: Основные ошибки при проведении внутренних аудитов: как избежать ловушек.

-

Использование системы ХАССП

- Определите возможные риски — то есть опасные моменты, которые могут возникнуть при изготовлении продуктов: от поступления сырья до готовой продукции.

- Найдите критические контрольные точки для устранения риска или предотвращения возможности его появления.

- В нормативных документах и инструкциях пропишите максимально допустимые значения параметров критических контрольных точек.

- Создайте систему мониторинга, которая поможет регулярно проверять эти критические точки с помощью плановых проверок или наблюдений.

- Разработайте меры для исправления ситуации в случае отрицательных результатов контроля.

- Проводите регулярные проверки, чтобы убедиться, что вся система контроля работает эффективно.

- Составляйте документы по всем процедурам и записям, связанным с системой контроля качества продукции согласно ХАССП.

Принципы ХАССП применимы к предприятиям всех отраслей пищевой промышленности.

Читайте также: Система ХАССП.

-

Регулярное документирование и анализ результатов

Результаты всех проверок, лабораторных исследований и инцидентов должны фиксироваться в учетных журналах и отчетах. Это помогает отслеживать динамику, выявлять системные проблемы и готовиться к проверкам надзорных органов.

Читайте также: Как внедрить СМК на предприятии: рассказываем пошагово.

-

Автоматизация и цифровые решения

Используйте автоматизированные системы, которые помогают снижать риски человеческих ошибок, ускоряют сбор данных и повышают прозрачность контроля.

Электронные чек-листы для контроля

Электронные чек-листы — это удобный инструмент для систематической проверки соблюдения стандартов и регламентов:

- Быстрый и удобный сбор данных через мобильные устройства.

- Возможность добавления фото, видео, аудио и комментариев.

- Автоматические напоминания о запланированных проверках.

- Хранение и анализ данных в одном месте.

- Интеграция с другими системами управления предприятием.

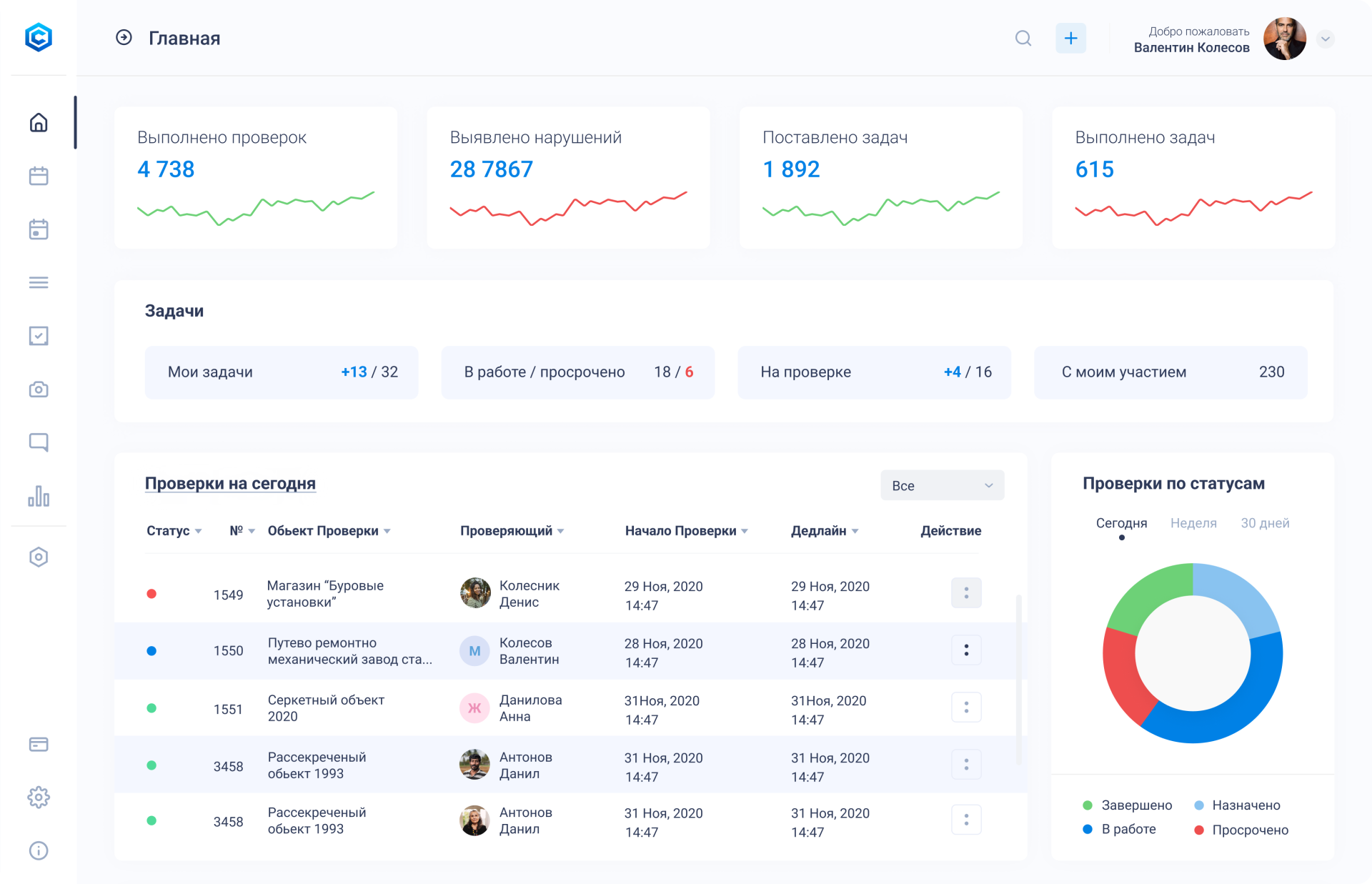

Чтобы сделать процесс мониторинга удобным, логичным и структурированным, можно воспользоваться сервисом CheckOffice — платформой мобильного аудита на основе чек-листов. С помощью инструментов сервиса можно полностью автоматизировать регулярные проверки, которые помогут на раннем этапе выявить риски нарушений и неисправностей, проконтролировать работу сотрудников.

Как автоматизировать контроль в агрохолдинге — кейс ГК «Русагро»

Раньше в ГК «Русагро» процесс проведения проверок выглядел так: распечатывался чек-лист на более чем 100 пунктов, проверки по такому чек-листу проводились вручную. Затем заполненный чек-лист сканировали и отправляли руководству и другим сотрудникам, которые должны были устранить нарушения на объекте. Результаты таких проверок нигде не фиксировались, а информация никак не систематизировалась.

Так возникла задача по цифровизации проведения проверок по чек-листам. В начале работы с CheckOffice обратили внимание на несколько функциональных особенностей:

- Возможность добавлять фото, сделанные в реальном времени, включая запрет на добавление фото из галереи, что позволяет избежать фальсификации.

- Наличие мобильного приложения. Оно позволяет ответственным лицам проводить проверки на нестационарных объектах.

- Работа мобильного приложения без доступа к мобильной связи. Нам было важно, чтобы проверка не прекращалась, в случае внешнего сбоя сети.

- Синхронизация данных. Это оказалось особенно важно при работе с “чистыми зонами”. Если проверяющий в ходе проверки заходит в “чистую зону”, он не может пронести с собой мобильное устройство и продолжить проверку. Тогда чек-лист можно продолжить заполнять на компьютере, который установлен в “чистой зоне”.

- Фиксация геопозиции начала и окончания проверки. Такой функционал позволил контролировать пребывание сотрудников на объекте во время проведения проверок и избежать фальсификации.

Как автоматизировать контроль безопасности объектов в агрохолдинге - кейс ГК “Русагро”

Основная особенность проверок, которые проводятся на сельскохозяйственном бизнес-направлении ГК «Русагро», состоит в том, что объекты проверок могут быть стационарными или полевыми. К стационарным объектам относятся офисы, заводы, элеваторы, зерновые площадки, стоянки техники. Нестационарные объекты находятся непосредственно “в полях”, где происходит выращивание сельскохозяйственных культур. На полевых объектах собираются данные о наличии производственной техники и соблюдении норм внесения удобрений.

В масложировом бизнес-направлении только стационарные объекты, но проверки могут быть двух типов:

- Выездные: физическая проверка ответственным сотрудником

- Удаленные: проверки с помощью камер видеонаблюдения

Удаленные проверки неожиданные, сотрудники объекта не могут узнать, что проверка началась или закончилась. Это добавляет объективности получаемым результатам.

Мясной бизнес ГК «Русагро» — прогрессивное бизнес-направление, в котором давно проводятся проверки по обширным опросным листам: обычно в них входит более 100 пунктов. Чек-лист направлен на проверку ветеринарных аптек, КПП, внутренних галерей с животными, «чистых», «серых», «грязных» зон и многого другого.

CheckOffice стал эффективным инструментом для выявления нарушений и расследования инцидентов в области безопасности объектов. Аспекты сервиса, которые в ГК «Русагро» выделили отдельно:

- Возможность быстро развернуть сервис даже для большого количества сотрудников и сложной организационной структуры. Удалось сделать это всего за пару недель.

- Вопросов по использованию сервиса было действительно мало, это тоже очень важный показатель. А если и возникали какие-то трудности, их быстро можно было решить с помощью чата поддержки.

- После настройки сервиса нет необходимости каждый день заходить в него и что-либо дополнительно контролировать, вносить правки.

- Особенно полезен функционал «Центр экспорта» — он очень гибкий и позволяет выгрузить необходимые данные в разных разрезах и поработать с нарушениями.