Материал подготовил сервис электронных чек-листов CheckOffice, который помогает автоматизировать работу бизнеса с проверками, задачами и нарушениями.

Контроль качества пищевого производства и соблюдение требований безопасности напрямую влияют на возвраты продукции, претензии сетей и результаты проверок. На практике эффективному контролю мешают две вещи: человеческий фактор (формальные отметки, ведение отчетности задним числом, разночтения стандартов) и бумажная рутина (журналы, акты, фото в мессенджерах, которые сложно собрать в единую систему).

Мы собрали 5 практических шагов, которые помогут выстроить контроль пищевого производства так, чтобы по итогам проверок было ясно, что не соответствует требованиям, кто это исправляет и в какие сроки.

Почему контроль качества и безопасности — основа репутации пищевого бизнеса

В пищевом производстве ошибки редко бывают локальными. Одно отклонение по режимам или санитарии может повлиять на партию, склад, отгрузку, и в итоге — на потребителя. Поэтому стандарты качества и безопасности на пищевом производстве должны проверяться регулярно, по единым критериям и с понятной ответственностью.

Чтобы контроль не зависел от смены и конкретного сотрудника, его нужно разложить на понятные процедуры. Ниже — советы, которые помогают наладить контроль качества пищевого производства и соблюдение стандартов безопасности на участке, складе и при выпуске готовой продукции.

Совет №1. Внедрите систему многоуровневых проверок для контроля качества продукции на пищевом производстве

Многоуровневый подход к мониторингу пищевого производства снижает риск, что отклонение проскочит между участками и станет проблемой уже на этапе отгрузки.

Входной контроль: сырье и упаковка

Фиксируйте документы и маркировку, сроки годности, целостность упаковки, условия транспортировки и приемки. Входной контроль — точка, где проще всего остановить риск до запуска в процесс.

Читайте также: Входной контроль сырья на производстве: как проверять качество материалов

Производственный контроль: критические контрольные точки (ККТ)

Критические контрольные точки — этапы процесса, где риск по безопасности продукта можно предотвратить или снизить до приемлемого уровня только при соблюдении конкретных параметров. Обычно это режимы термообработки, охлаждения, хранения, санитарной обработки, работа металлоискателя и другие операции, где отклонение напрямую влияет на безопасность партии.

Для ККТ заранее задайте:

- параметры (например, температура/время);

- допустимый диапазон;

- периодичность контроля;

- кто измеряет;

- что делать при отклонении;

- как подтверждать корректирующие действия.

Выходной контроль: готовая продукция

На выходе проверьте, что партия соответствует требованиям по внешнему виду и маркировке, а упаковка целая и корректно оформлена. Отдельно фиксируйте условия хранения и готовность к отгрузке: соблюдение температурного режима, наличие сопроводительных документов и результатов внутреннего контроля стандартов качества и безопасности на пищевом производстве по установленным показателям.

Как распределить ответственность между уровнями

Ответственность лучше разделить по ролям. Например:

- Технолог и отдел контроля качества задают критерии контроля и методику проверки.

- Сменный мастер обеспечивает выполнение проверок на участке по графику.

- Склад и логистика отвечают за приемку, размещение и соблюдение условий хранения.

- Руководитель производства рассматривает отклонения и утверждает корректирующие действия, включая сроки и ответственных.

Совет №2. Контроль качества пищевого производства: используйте электронные чек-листы вместо бумажных журналов

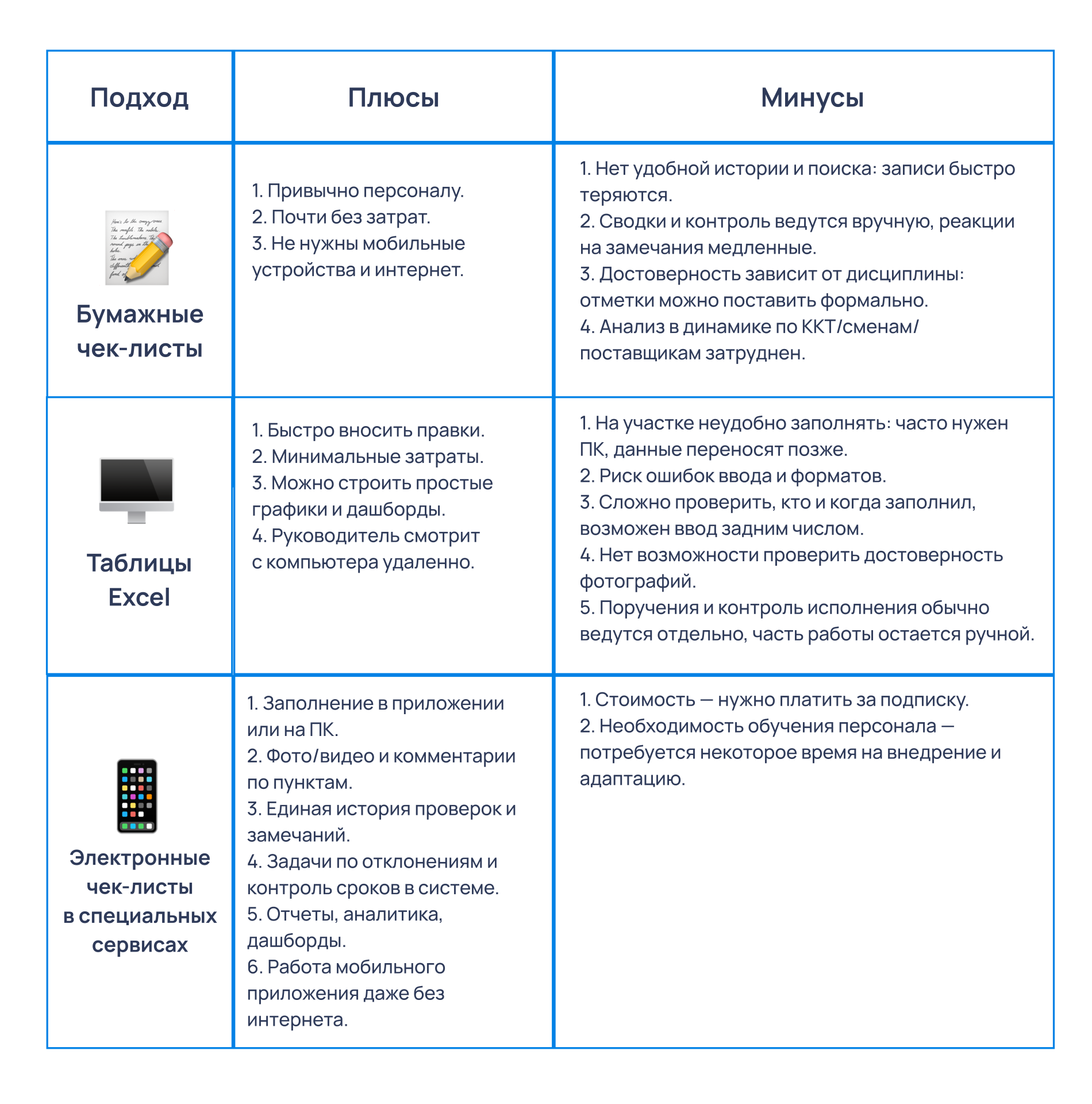

Что не так с бумажными журналами? Они удобны и привычны как форма учета, но с ними сложно выстроить быстрый разбор отклонений. Данные распределены по разным журналам и сменам, часть записей читается неоднозначно, а подтверждающие материалы (фото, пояснения, результаты измерений) обычно хранятся отдельно. В результате при возникновении претензий или внутреннем расследовании приходится вручную поднимать записи по датам, искать сотрудника, который отвечал за контроль, и сопоставлять отметки с фактическими действиями и корректировками.

Читайте также: Контроль качества на пищевом производстве: система ХАССП

Что дают электронные чек-листы

Электронный чек-лист позволяет фиксировать результат проверки в одном месте, прикладывать фото, комментарии и формировать электронный отчет по итогам. Мы оформили краткое сравнение инструментов контроля в виде таблицы.

Автоматизация процесса с помощью электронных чек-листов в CheckOffice

Рассмотрим проблему на абстрактном примере. На производстве по графику фиксируют температуру в холодильной камере и отмечают санитарную обработку линии. Через несколько дней появляется претензия по партии, и нужно быстро понять: кто делал замеры, какие были значения в день выпуска, что происходило в ККТ, какие действия приняли при отклонении и чем это подтверждено. В ходе разбирательств оказывается, что детали разнесены по разным источникам — часть в журнале, часть в фото, поручения даны исполнителям в переписке. В итоге сложно быстро восстановить картину по смене, партии и проконтролировать, что корректирующие действия реально выполнены.

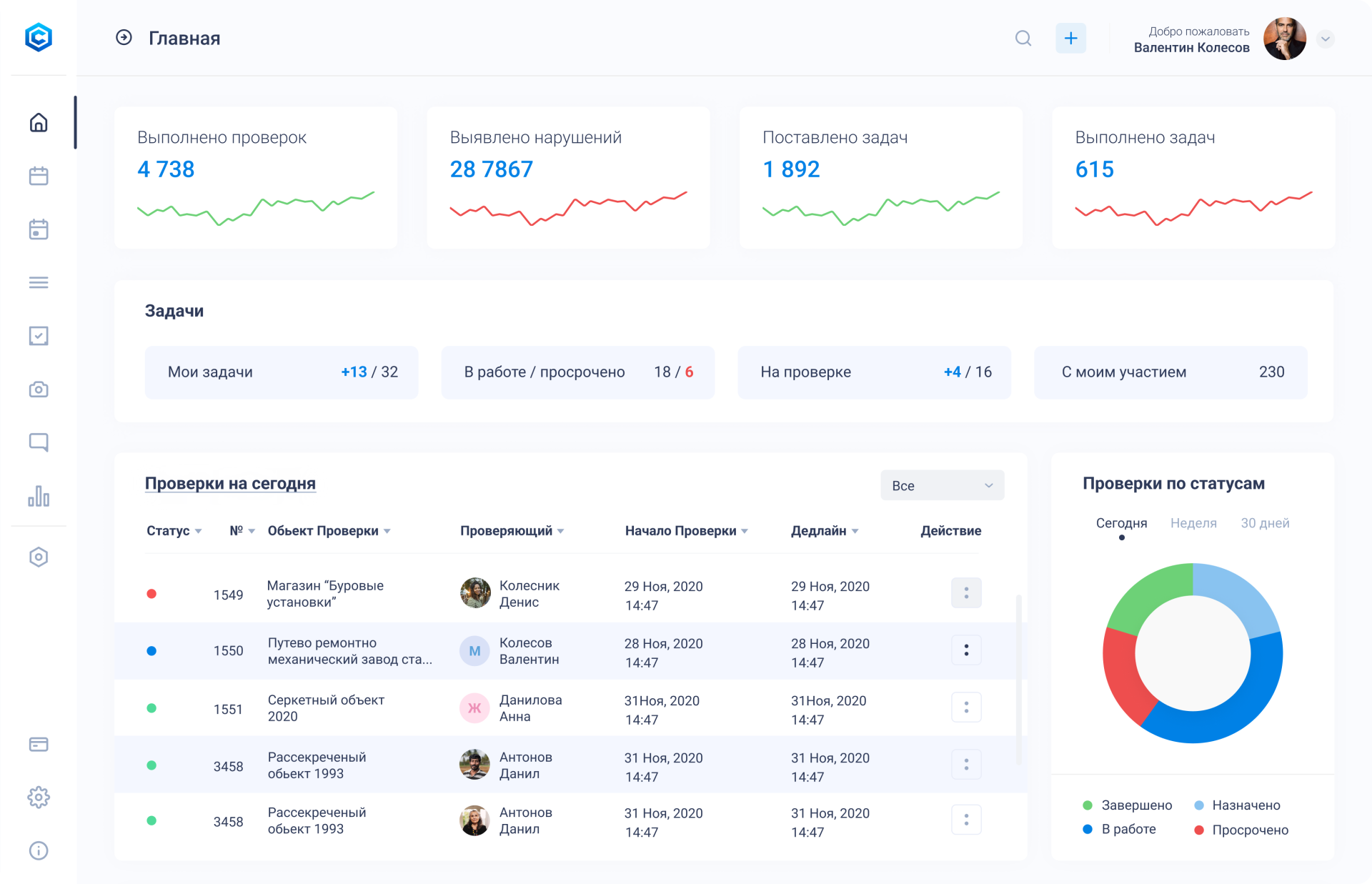

Снизить такие риски помогают сервисы на базе электронных чек-листов, такие как CheckOffice. Они помогают вести проверки в одном месте. Результаты, фото и комментарии фиксируются сразу, а поручения по исправлению назначаются и контролируются там же.

CheckOffice — сервис для проверок, задач и работы с замечаниями на базе электронных чек-листов. Сотрудник проводит проверку и заполняет чек-лист в мобильном приложении, где отмечает пункты, добавляет фото и комментарии. Руководитель видит результаты в веб-версии, формирует отчеты и контролирует устранение замечаний.

Почему это удобно пищевому производству:

- Единая история проверок и отчетность по сменам и участкам. Проверки выполняют в мобильном приложении или на ПК, результаты сохраняются в одном месте по сменам, линиям и участкам. Историю можно быстро поднять и выгрузить отчет без поиска по бумажным журналам.

- К пунктам чек-листа добавляют фото и комментарии как подтверждение результата. При необходимости можно запретить загрузку медиа из галереи.

- Автозадачи и контроль устранения отклонений. По результатам проверки ставятся задачи с ответственными и сроками. При отклонениях задачи могут создаваться автоматически, чтобы замечания не терялись.

- Планирование проверок и календарь. Проверки планируются по участкам, ролям и периодичности. Это помогает удерживать регулярность контроля и соблюдать график.

- Автономная работа и обновление данных. Приложение работает без интернета и синхронизирует данные при появлении связи. При работе онлайн результаты сразу доступны в веб-версии, а по проверкам формируется аналитика.

Совет №3. Мониторинг пищевого производства: автоматизируйте контроль критических параметров

Критические параметры на пищевом производстве нужно контролировать по расписанию и фиксировать в одном формате, а не держать в голове. В первую очередь это температурные режимы хранения и переработки, влажность, давление и другие показатели, которые влияют на безопасность продукта и стабильность процесса.

Для каждого параметра задайте норму и порог отклонения, при котором ответственный получает уведомление. Если показатель вышел за пределы нормы, отклонение должно сразу уходить в работу: с ответственным, сроком и последующей проверкой после исправления.

Совет №4. Стандарты качества на пищевом производстве: обучайте персонал и проверяйте знания

Обучение на пищевом производстве должно опираться на стандарты конкретного участка:

- санитарные требования;

- правила по ККТ;

- спецодежда;

- порядок действий при отклонениях.

Оптимальный формат — короткие регулярные тренинги и проверка знаний по критичным темам, где ошибка приводит к остановке, браку или риску по безопасности. Проверку знаний удобно проводить по чек-листам и тестам по ролям и сменам. Так проще видеть, где есть пробелы, и планировать дообучение точечно, а не для всех сразу.

Как организовать проверку знаний

Периодичность:

- Вводный инструктаж — при приеме на работу и переводе на новый участок

- Повторное обучение — каждые 6 месяцев для всего персонала

- Внеплановое обучение — после инцидентов, изменения технологии или обновления стандартов

- Экспресс-проверки — еженедельно или ежемесячно по ключевым темам (5-10 вопросов перед сменой)

Читайте также: Как выстроить систему обучения сотрудников на производстве

Совет №5. Стандарты безопасности на пищевом производстве: анализируйте данные и работайте на опережение

Контролем качества на пищевом производстве проще управлять, когда результаты проверок собираются в статистику. Тогда видно, какие отклонения повторяются, на каких линиях и участках, в какие смены и по каким поставщикам. На основе этой информации принимают практические решения: уточняют регламенты, пересматривают ККТ и периодичность контроля, планируют ремонт и дообучение персонала. В CheckOffice результаты проверок сохраняются в истории, доступны в отчетах и аналитике по отклонениям.

Контроль пищевого производства становится эффективным, когда разделены уровни проверок (входной, производственный, выходной), для каждого этапа закреплены критерии и единые чек-листы, а по замечаниям установлен понятный порядок действий. Начать проще всего с чек-листов по ключевым зонам и ККТ. Возьмите готовые шаблоны из библиотеки CheckOffice, адаптируйте под ваши процессы и используйте результаты проверок для управленческих решений по подрядчикам, участкам и сменам.