Остановка производственной линии из-за поломки оборудования может стать причиной потери сотней тысяч рублей, сорванных сроков и недовольных клиентов. Но большинство поломок не происходят внезапно — оборудование подает сигналы заранее. Просто их нужно вовремя заметить и зафиксировать.

В статье расскажем о современном способе контроля оборудования через электронные чек-листы — как это работает на практике, какие проблемы решает и почему это эффективнее бумажных журналов.

Проблема традиционного контроля

На большинстве предприятий контроль оборудования до сих пор ведется с помощью бумажных чек-листов, журналов и устных распоряжений.

Но такой «классический» подход не всегда эффективен. Представим главного инженера завода, который захотел наладить систему контроля оборудования при помощи бумажных чек-листов. Ему нужно контролировать техническое состояние станков, соблюдение регламентов обслуживания, температурные режимы и требования охраны труда. Рано или поздно он столкнется с проблемами:

- Результаты проверок по бумажным чек-листам нужно обрабатывать вручную — невозможно быстро увидеть общую картину.

- Невозможно оперативно реагировать на отклонения — пока бумажный чек-лист дойдет до ответственного лица, проблема может перерасти в поломку.

- Нет гарантии достоверности результатов — записи могут делаться задним числом, а критичные параметры пропускаться.

- Результаты таких проверок невозможно проанализировать в динамике и выявить закономерности — например, отследить постепенный рост температуры подшипника или падение давления в системе.

Похожая ситуация и с электронными таблицами, например в Excel — в них нельзя структурировать фото и добавить видео. Это повышает риск получения недостоверных данных.

Читайте также: Как внедрить СМК на предприятии: рассказываем пошагово

Электронные чек-листы: современный подход

Электронный чек-лист — это тот же обычный чек-лист, только в цифровом виде. Он помогает избежать бумажной волокиты, упрощает проведение проверок и работу с нарушениями. Такую проверку сотрудник может заполнять на планшете или смартфоне прямо у оборудования.

Читайте также: Как автоматизировать работу с чек-листами: лучшие цифровые решения

Как это работает на практике: техобслуживание оборудования

Представьте утро на производстве. Оператор станка с ЧПУ получает на планшет чек-лист для ежедневной проверки. Он последовательно проходит по пунктам: проверяет уровень охлаждающей жидкости, осматривает оборудование и т.д. Если какой-то показатель будет выходить за рамки нормы, система не даст продолжить без комментария или вызова механика.

Дальше оператор фотографирует оборудование. Все вложения фиксируются в чек-листе с точным временем и геопозицией. Невозможно сделать запись или приложить фото задним числом, пропустить критичный пункт или подделать данные.

И если вдруг через месяц оборудование выйдет из строя, главный механик откроет систему и увидит полную историю обслуживания. Все регламентные проверки проводились вовремя, есть фотоподтверждения, временные метки, подпись исполнителя. Это означает, что личная ответственность механика защищена — он выполнял свою работу, а поломка произошла по другим причинам.

Регулярное ТО: когда детали имеют значение

Другой пример. Допустим, на производстве механик должен проводить еженедельное техобслуживание конвейерной линии. Он проходит по чек-листу из тридцати пунктов: фотографирует важные параметры и оценивает состояние оборудования.

Все данные автоматически сохраняются с отметкой времени и геопозиции. Но главное — система накапливает историю. Через три недели аналитика показывает: температура подшипника №3 постепенно растет. Еще не критично, но тренд очевиден. Механик заказывает замену заранее, меняет подшипник и производство не останавливается.

Аудиты ХАССП: прослеживаемость процессов

Для пищевых производств контроль оборудования — это не только техническая исправность, но и соблюдение критических контрольных точек по системе ХАССП. Температурные режимы холодильного оборудования, санитарная обработка линий, калибровка весов — все это должно фиксироваться с привязкой ко времени и партии продукции. Электронные чек-листы обеспечивают полную прослеживаемость.

Читайте также: Контроль санитарных норм на пищевом производстве: решения и рекомендации

Оценка работы сотрудников без конфликтов

Когда директор по качеству проводит плановый аудит цехов, часто возникают конфликты. Начальник цеха №1 считает, что его оценили несправедливо, а начальник цеха №2 обвиняет в предвзятости. Нет объективных критериев, все основано на субъективном мнении проверяющего.

Электронные чек-листы решают эту проблему. Вы используете единый стандартизированный чек-лист для всех подразделений, процент соответствия рассчитывается автоматически — все прозрачно и объективно.

В конце месяца вы можете сформировать рейтинг подразделений: например, цех №1 — 95% соответствия, цех №2 — 87%, цех №3 — 92%. Это не ваше мнение, это объективные данные, на основе которых можно принимать обоснованные решения о премировании или взысканиях.

Читайте также: Контроль сотрудников на производстве: виды, методы и рекомендации

Независимость от IT-специалистов и простота внедрения

Многие руководители боятся цифровизации, потому что это ассоциируется со сложными IT-проектами, зависимостью от программистов, долгим внедрением.

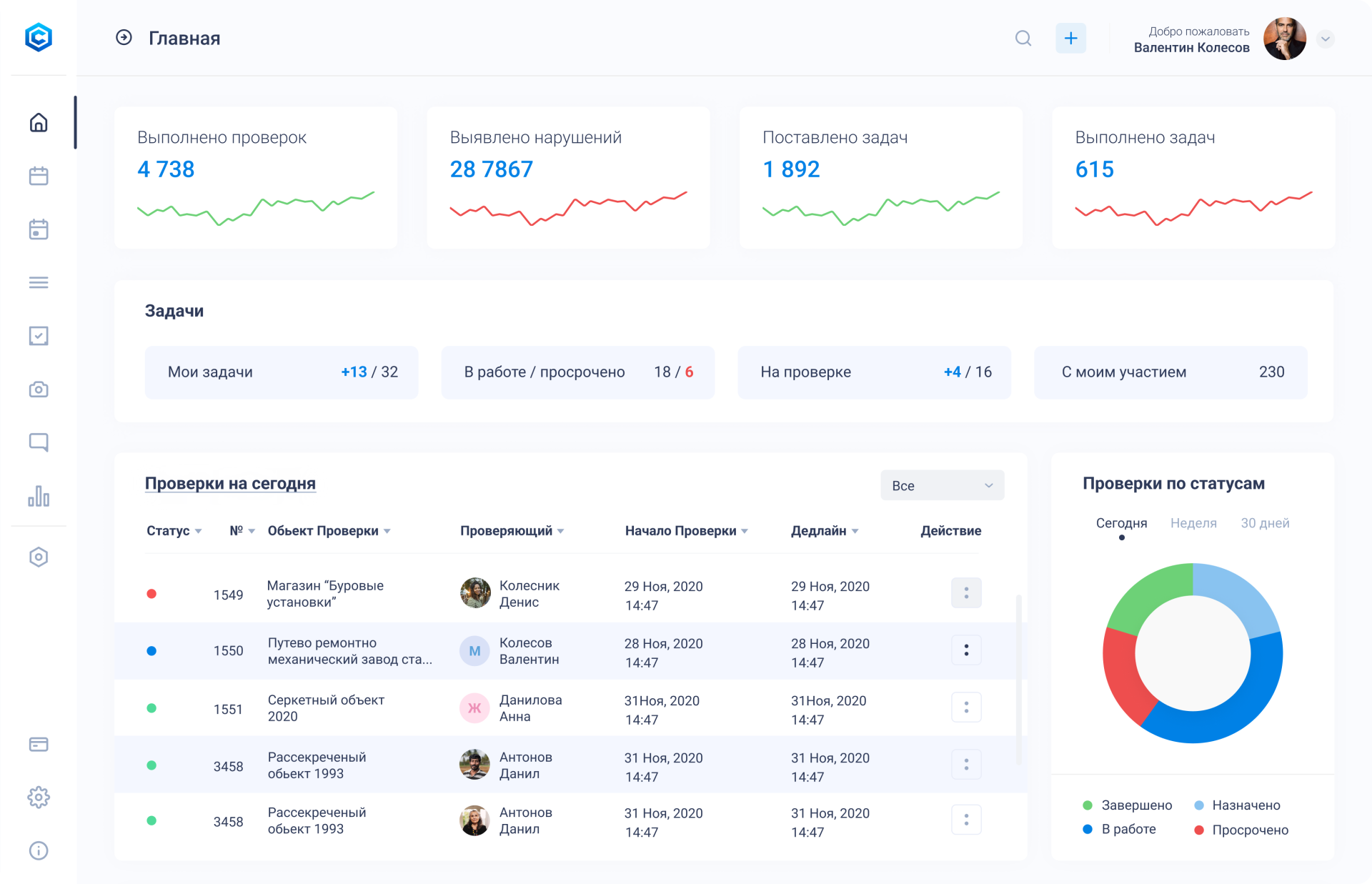

Современные системы, такие как CheckOffice, созданы для обычных пользователей. Вы можете самостоятельно создать чек-листы через простой конструктор: добавить пункты проверки, выбрать тип полей, настроить допустимые диапазоны значений.

К каждому пункту можно прикрепить фотографии и комментарии, что исключает риск получения недостоверных данных. Результаты сохраняются в сервисе, формируются отчеты и аналитика, а руководитель получает возможность отслеживать результат в реальном времени.

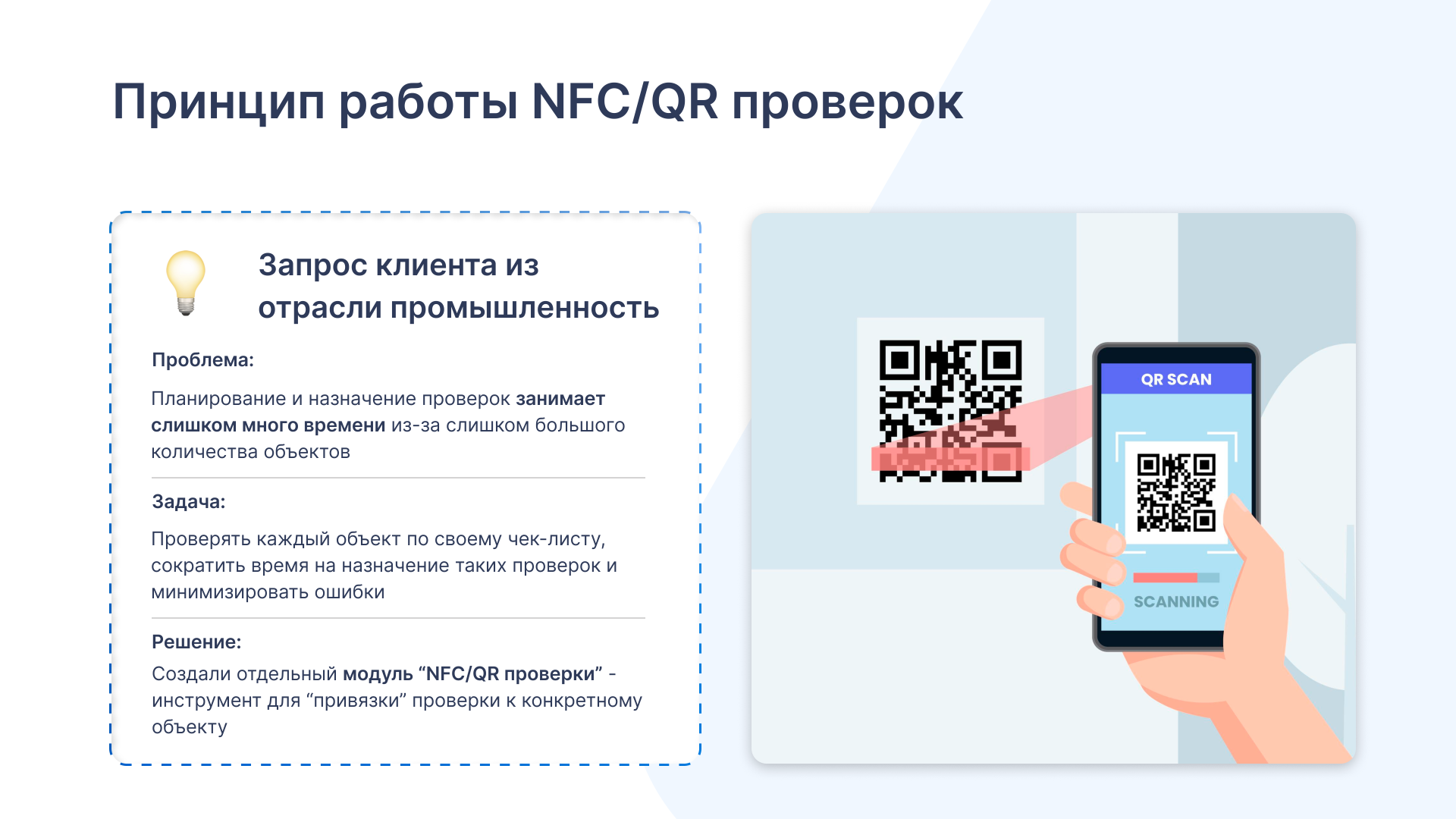

Новый модуль NFC/QR-проверок дополнительно упростит задачу. Функционал помогает заранее создать "настройки" проверки и привязать их к конкретному QR-коду или NFC-метке, а затем расположить код или метку на объекте.

Что это дает:

- Ускорение процесса назначения проверок. Проверки запускаются самостоятельно уже на самом объекте.

- Получение достоверных данных. Проверяющий сможет начать проверку, только фактически находясь на объекте.

- Минимизация рисков. Мы избегаем ситуации, когда проверка назначена по ошибке не на того человека, время, дату, объект и др.

Вы можете настраивать сервис под свои задачи самостоятельно. Например, если нужно изменить чек-лист, добавить нового пользователя или настроить уведомления. Не нужно ждать неделю, пока программист внесет изменения.

Обучение персонала занимает 15-20 минут. Интерфейс интуитивный, приложение работает в том числе без доступа в сеть. Даже сотрудники, далекие от технологий, быстро осваивают систему.

Читайте также: Как улучшить качество продукции на производстве

С чего начать внедрение электронных чек-листов

Внедрение электронных чек-листов не требует больших инвестиций или длительной подготовки. Начните с двух-трех единиц оборудования, которые чаще всего создают проблемы или критичны для производства. Перенесите существующие инструкции по проверке в цифровой формат — это может быть простая форма с галочками, полями для ввода значений и возможностью прикрепить фото.

Обучите персонал. Обычно достаточно пятнадцати-двадцати минут, чтобы показать, как работать с приложением. Запустите пилотный проект на месяц, соберите обратную связь, скорректируйте чек-листы под реальные условия. Посмотрите на результаты: сколько отклонений выявлено, какие проблемы предотвращены, как изменилась динамика проверок.

А потом масштабируйте на все оборудование и другие процессы. Система окупается быстро — обычно за счет предотвращения одной-двух серьезных поломок или успешного прохождения проверки без штрафов.