Сегодня склад перестал быть просто «местом хранения». Это ключевой узел цепочки поставок, от которого напрямую зависят сроки доставки, качество обслуживания и, как следствие, лояльность клиентов. Любая ошибка на этом этапе — от неполной комплектации заказа до нарушения условий хранения — оборачивается для бизнеса дополнительными расходами и зачастую репутационными потерями. И главное: устранение ошибок обходится дороже, чем их предотвращение.

Один из самых доступных и при этом результативных способов контроля — внедрение чек-листов. Это инструмент, который переводит контроль качества в понятный, структурированный и измеримый процесс.

Почему контроль на складе — это важно

Ошибки в работе склада могут стоить компаниям миллионов рублей.

- Неправильная комплектация заказов: клиент получает не тот товар, как следствие, возврат, перерасход времени и средств.

- Отсутствие контроля температурного режима: порча продукции приводит к прямым убыткам.

- Некачественная приемка: пропуск брака поставщика — риск репутационных потерь при продаже клиенту.

- Нет инвентаризационного контроля, следовательно, появляются расхождения между фактическими остатками и учетной системой, что блокирует отгрузки.

Как контролировать работу склада по чек-листам

Контроль работы склада по чек-листам — это выстроенный процесс, который позволяет стандартизировать операции, повысить качество и минимизировать ошибки. Чтобы такая система работала эффективно, начинать нужно с разработки отдельных чек-листов для каждого этапа: приемки, хранения, комплектации и отгрузки.

На этапе приемки сотрудник сверяет документы с фактической поставкой, проверяет количество мест и выборочно пересчитывает позиции внутри коробок. Особое внимание уделяется качественной оценке — упаковка должна быть целой, пломбы не нарушены, а маркировка совпадать с данными в накладных. В случае поставок чувствительных к температуре товаров дополнительно фиксируется температурный режим в кузове. Это позволяет выявлять проблемы сразу и принять меры для их устранения.

Далее этап размещения и хранения. Здесь чек-лист помогает убедиться, что товар помещен в правильную зону и хранится в соответствии с правилами. Контролируются условия хранения — температура, влажность, отсутствие солнечного света, протечек или вредителей. Дополнительно проверяется ротация запасов: товары с более ранним сроком годности должны быть выставлены вперед, чтобы отгружаться в первую очередь. Поддержание чистоты и порядка на стеллажах и в проходах также фиксируется в чек-листе. Такой подход помогает снизить издержки и уменьшить количество списаний.

Комплектация заказов также может сопровождаться отметками в чек-листе, чтобы фиксировать правильность упаковки, использование достаточного количества защитных материалов и наличие всей необходимой маркировки. Для подтверждения качества комплектации нередко применяется фотофиксация готовых коробок перед отгрузкой — это позволяет избежать спорных ситуаций с клиентами.

Этап отгрузки также контролируется. Ответственный сотрудник сверяет заказ с транспортной накладной, убеждается в наличии сопроводительных документов и проверяет транспортное средство: его кузов должен быть чистым, сухим и соответствовать требованиям перевозки товара.

Помимо этого с помощью чек-листов можно контролировать:

- Соблюдение требований безопасности, работоспособность камер видеонаблюдения, СКУД и других систем.

- Внешний вид сотрудников.

- Процесс обучения работников — по чек-листам удобно обучать и тестировать персонал на знание необходимых норм и правил.

- Соблюдение норм охраны труда и пожарной безопасности — наличие аптечек, проверка огнетушителей, доступность аварийных выходов, проведение инструктажей и так далее.

Электронные и бумажные чек-листы — в чем разница

Наличие чек-листов — это только половина успеха. Чтобы система качества действительно работала, важно, чтобы она была удобной и понятной как для сотрудников, так и для руководства. В этом плане значительно эффективнее работают электронные чек-листы.

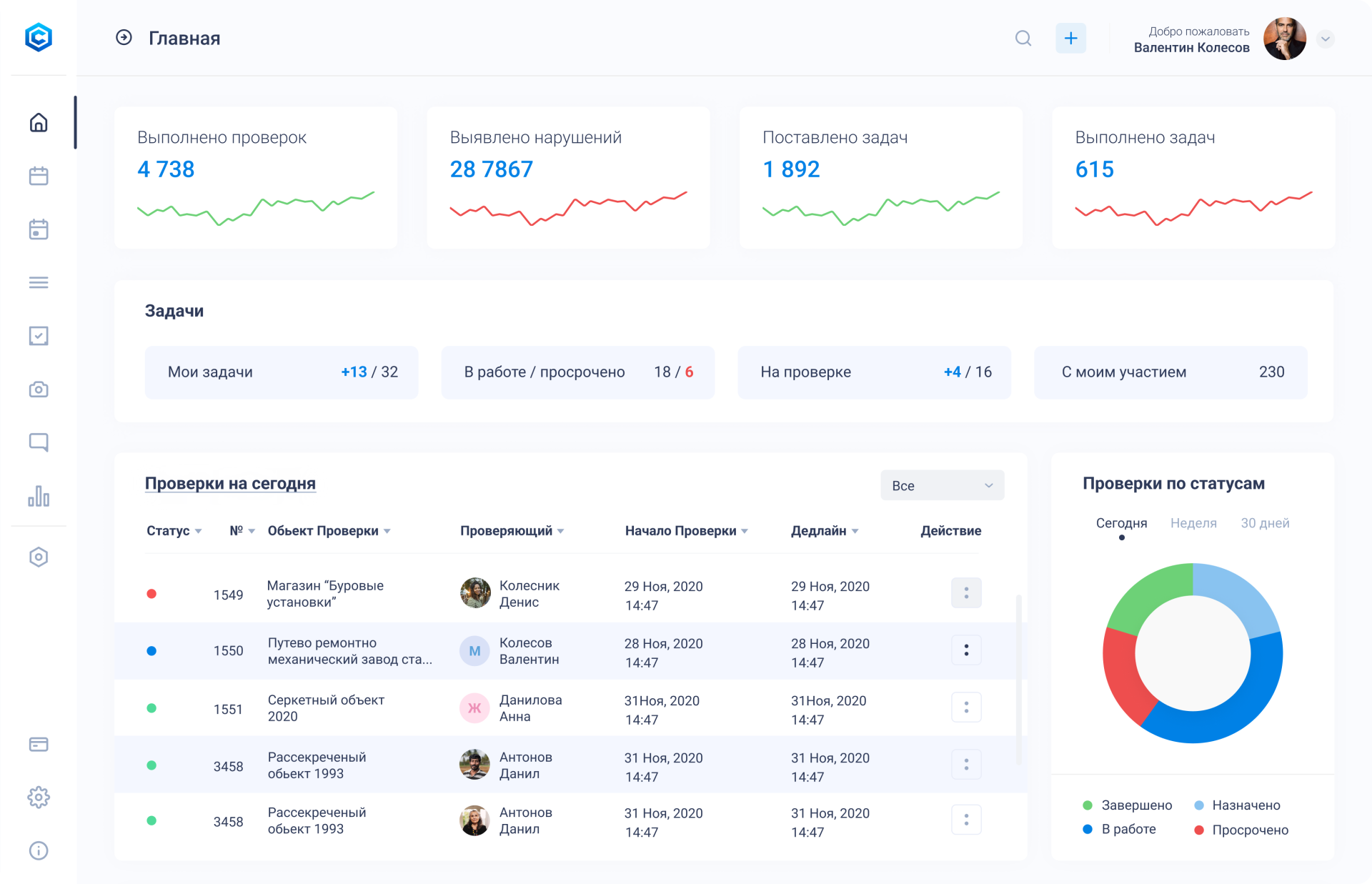

В CheckOffice заполнять чек-листы можно прямо с телефона. К каждому пункту можно прикрепить фотографии и комментарии, что исключает риск получения недостоверных данных. Результаты сохраняются в сервисе, формируются отчеты и аналитика, а руководитель получает возможность отслеживать не только результат, но и сам процесс в реальном времени.

Опыт V7: мысли «из первых уст»

Пример внедрения электронных чек-листов у складов V7 показывает, что переход «от бумаги к цифре» приводит к радикальным изменениям.

По словам представителя компании, именно благодаря электронным чек-листам в CheckOffice удалось стандартизировать процессы на всех складах, интегрировать контроль с KPI сотрудников и сделать работу прозрачной для топ-менеджмента. Нарушения больше не накапливаются — они сразу превращаются в задачи и оперативно устраняются.

В результате компания ускорила проверки, уменьшила количество ошибок в комплектации и отгрузках и тем самым сократила издержки.