Бережливое производство - это набор методов, смысл которых - создавать большую ценность для потребителя за счет меньших усилий со стороны предприятия.

Суть концепции бережливого производства в том, что не все действия работников имеют добавленную стоимость для компании и создают ценность для клиентов. Отказ от таких действий позволит с меньшими усилиями выполнять заказы.

Представьте завод по производству автомобильных деталей, где основной задачей является изготовление коленчатых валов для двигателей. В процессе работы на одном из станков произошел сбой, и его необходимо остановить для диагностики и ремонта. Затем выясняется, что необходимые запасные части находятся на другом складе и их нужно доставить, что отнимает дополнительное время. Оператор машины несколько раз отвлекается на консультации с техническим персоналом о неполадках на других участках производства.

Эффективным действием в этом случае является непрерывное производство коленчатых валов. Все остальные действия, включая ожидание запасных частей, сбои оборудования и консультации, являются потерями, которые отвлекают от основной цели и снижают производительность работы завода.

Группы потерь

- Лишние ожидания. Они связаны с временем простоя, когда процесс остановлен и ничего не происходит.

- Лишняя транспортировка. Это результат недостатков в организации логистики продукции.

- Избыточные запасы. Они появляются, когда материалы приобретены в объемах, превосходящих текущие потребности. Как итог - материалы остаются неиспользованными.

- Брак и переделка. Возникают, когда исполнитель не способен гарантировать идеальное качество и вынужден искать помощь у другого специалиста.

- Лишняя обработка. Происходит, когда выполняемые операции над продуктом не важны с точки зрения клиента.

- Перепроизводство. Возникает, когда производится больше продукции, чем требуется.

Перед тем, как внедрять концепцию бережливого производства на предприятии, обычно проводят диагностику текущей ситуации. Нужно это для того, чтобы найти «узкие горлышки», то есть этапы производства, на которых процесс прерывается или замедляется. Затем можно переходить к следующему этапу - подбору инструментов бережливого производства.

Инструменты бережливого производства на предприятии

Just In Time или «Точно вовремя»

Инструмент направлен на уменьшение времени производственного цикла и заключается в предоставлении услуг, материалов и других ресурсов строго по мере их необходимости. Это позволяет сократить объемы партий до минимально выгодного в экономическом плане и сбалансировать численность сотрудников, оборудования и материала.

5S

Задача системы 5S - организовать порядок на рабочих местах, поддерживать чистоту и укреплять дисциплину, чтобы устранять потери из-за лишних этапов обработки, ненужных перемещений и лишнего ожидания.

Система включает пять принципов организации рабочего места: сортировка, рациональное расположение, уборка, стандартизация и совершенствование.

ТРМ (Total Productive Maintenance)

Инструменты бережливого производства направлены на снижение потерь - в случае предприятия потерями могут быть в том числе простои оборудования, которые возникают из-за сбоев и поломок. Суть TPM в таком случае - поддерживать оборудование в хорошем состоянии за счёт регулярной профилактики. Это позволяет устранить потери из-за лишнего ожидания и брака.

Для этого на производстве могут быть добавлены следующие действия:

- Оперативный ремонт. Процесс включает улучшение существующего оборудования путем определения и устранения уязвимых мест.

- Обслуживание на базе прогнозов. Сбор и анализ информации о текущих проблемах в работе оборудования поможет запланировать профилактику оборудования.

- Автономное обслуживание. Предполагает распределение задач обеспечения бесперебойной работы машин между ремонтными и эксплуатационными службами предприятия.

Визуальный менеджмент

Суть метода заключается в том, чтобы сделать работу на производстве наглядной: расположить детали, инструменты в определенном порядке, сделать информацию о производственных операциях и сведения об эффективности работы прозрачными для всех участников процесса.

Один из популярных методов визуального менеджмента - цветовая маркировка, когда цветами обозначают разные типы инструментов или их принадлежность к разным процессам.

Стандартизация процедур

На производстве должны быть специальные инструкции, которые определяют поэтапную последовательность выполнения любой операции. Инструкции стоит разрабатывать совместно с работниками - так вы точно не упустите ничего важного и не добавите ничего лишнего. Периодически такие инструкции стоит пересматривать и актуализировать.

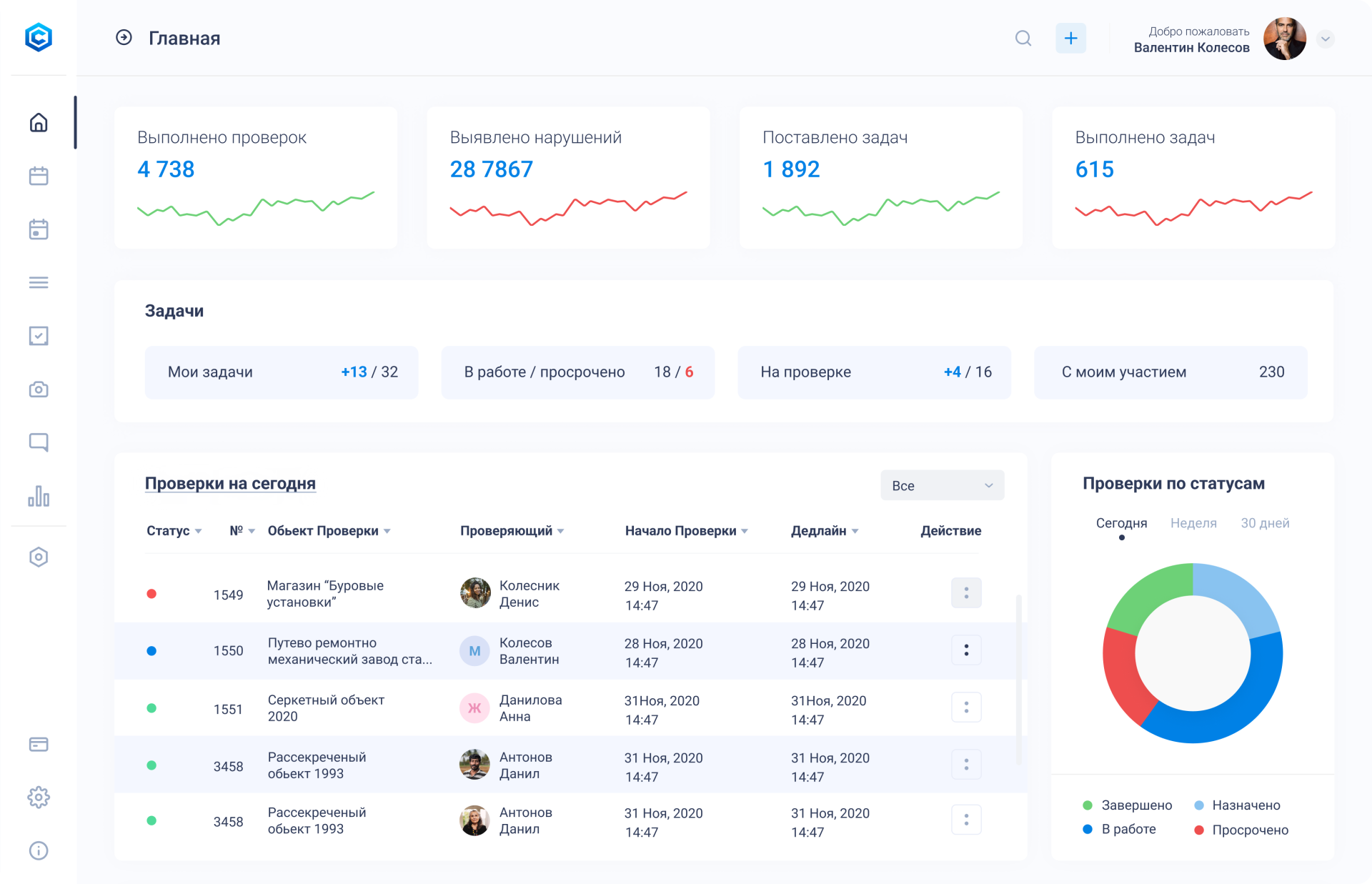

Чтобы проверять соблюдение работниками полученных инструкций и контролировать состояние оборудования, можно внедрить систему контроля при помощи электронных чек-листов в CheckOffice.

Это даст несколько преимуществ:

-

Экономия времени. Процесс создания и заполнения электронного чек-листа достаточно быстрый, а полученные результаты будут сразу отправлены в личный кабинет ответственного сотрудника.

-

Достоверность данных. При заполнении электронных чек-листов можно добавить вложения: фото или видео, текстовый комментарий, поставить подпись или приложить аудиозапись. Это минимизирует влияние человеческого фактора.

-

Возможность поставить задачи на устранение нарушений. Если проверяющий заметил нарушение, он может сразу же назначить задачу ответственному сотруднику по ликвидации несоответствия.

-

Возможность анализировать данные. Собранные в результате проверок данные автоматически формируются в таблицы и графики, чтобы сделать восприятие информации простым и наглядным.

В нашей бесплатной библиотеке есть готовые чек-листы, которые помогут контролировать качество продукции и работу сотрудников на предприятиях.