Материал подготовил сервис электронных чек-листов CheckOffice, который помогает автоматизировать работу бизнеса с проверками, задачами и нарушениями.

Входной контроль сырья — один из ключевых этапов обеспечения качества на производстве. Именно здесь закладывается основа стабильного выпуска продукции: если на производство попадает некачественное сырье, исправить последствия на следующих этапах бывает сложно или даже невозможно. Например, партия материалов с отклонениями по характеристикам может привести к браку, простоям оборудования и дополнительным затратам.

В этой статье разберем, что такое входной контроль сырья, какие этапы он включает, какими способами его проводят и как выстроить систему контроля с помощью электронных чек-листов.

Что такое входной контроль сырья и зачем он нужен

Входной контроль сырья — это проверка качества, количества и состояния материалов, которые поступают на производство от поставщиков, до их использования в технологическом процессе. Его основная цель — не допустить попадание на производство некачественного или несоответствующего требованиям сырья, которое может повлиять на стабильность процессов и качество готовой продукции.

В рамках входного контроля решаются несколько задач.

-

Проверяется соответствие сырья заявленным характеристикам и условиям договора поставки

-

Выявляются дефекты, повреждения или отклонения, возникшие при транспортировке и хранении.

-

Фиксируются результаты проверки и принимается решение о допуске сырья к производству, возврате поставщику или дополнительной проверке.

Все это позволяет снизить риски брака, простоев и внеплановых затрат.

Основные этапы входного контроля качества

Входной контроль качества на производстве включает несколько этапов:

-

Проверка сопроводительной документации. На этом этапе сверяют накладные, сертификаты, паспорта качества и спецификации. Например, проверяют соответствие марки сырья, номера партии и заявленных характеристик условиям поставки.

-

Визуальный осмотр упаковки и маркировки. Оценивают целостность тары, наличие повреждений, читаемость маркировки и сроки годности. Поврежденная упаковка или отсутствие маркировки могут указывать на нарушение условий хранения или транспортировки.

-

Количественная приемка. Проверяют фактическое количество сырья: по весу, объему или количеству единиц. Расхождение между данными накладной и фактическим объемом партии требует фиксации и уточнения у поставщика.

-

Отбор проб для лабораторных испытаний. Если регламент предусматривает анализ, отбираются пробы для проверки ключевых показателей. Это критически важно для сырья, напрямую влияющего на качество и безопасность продукции.

-

Инструментальный контроль параметров. С помощью измерительных приборов проверяют размеры, влажность, температуру, плотность и другие характеристики. Превышение допустимых значений может стать основанием для отказа в приемке.

-

Принятие решения о приемке. На основании всех проверок принимается решение о допуске сырья к производству, направлении на дополнительную проверку или возврате поставщику.

-

Оформление результатов контроля. Результаты входного контроля фиксируются в журналах или системе учета: указываются выявленные несоответствия, принятые решения и ответственные лица. Это позволяет сохранять историю проверок и анализировать качество поставок.

Читайте также: Как контролировать работу оборудования на производстве: электронные чек-листы

Три метода контроля на производстве

На практике входной контроль качества на производстве можно организовать разными способами. Один из них — чек-листы, которые помогают структурировать процесс проверки и зафиксировать результаты. В зависимости от формата работы компании чек-листы могут быть бумажными, в виде таблиц или электронными.

Традиционные методы контроля: бумажные чек-листы

Бумажные формы просты в запуске, но у них есть серьезные ограничения. История проверок со временем накапливается, нужные данные сложно найти, а результаты приходится обрабатывать вручную. При выявлении нарушений невозможно быстро отреагировать и проконтролировать их устранение. Кроме того, нет гарантии достоверности данных: проверки легко формализуются, а результаты нельзя проанализировать в динамике и выявить системные проблемы.

Традиционные методы контроля: таблицы в Excel

Excel позволяет систематизировать информацию и хранить данные в электронном виде. Но при большом объеме проверок пользоваться им неудобно. Таблицы нужно заполнять вручную, а работать с ними с телефона сложно. Excel не фиксирует факт проведения проверки на объекте: нет контроля времени и геопозиции, а достоверность прикрепленных фото проверить невозможно. В итоге данные могут вноситься задним числом и не всегда отражают реальную ситуацию.

Современный метод контроля: электронные чек-листы

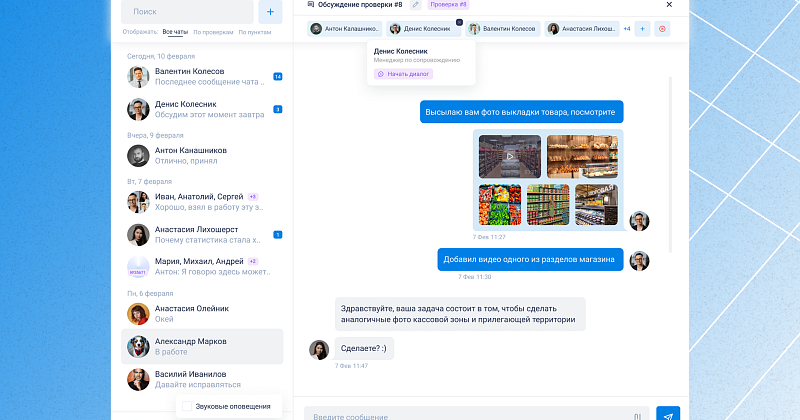

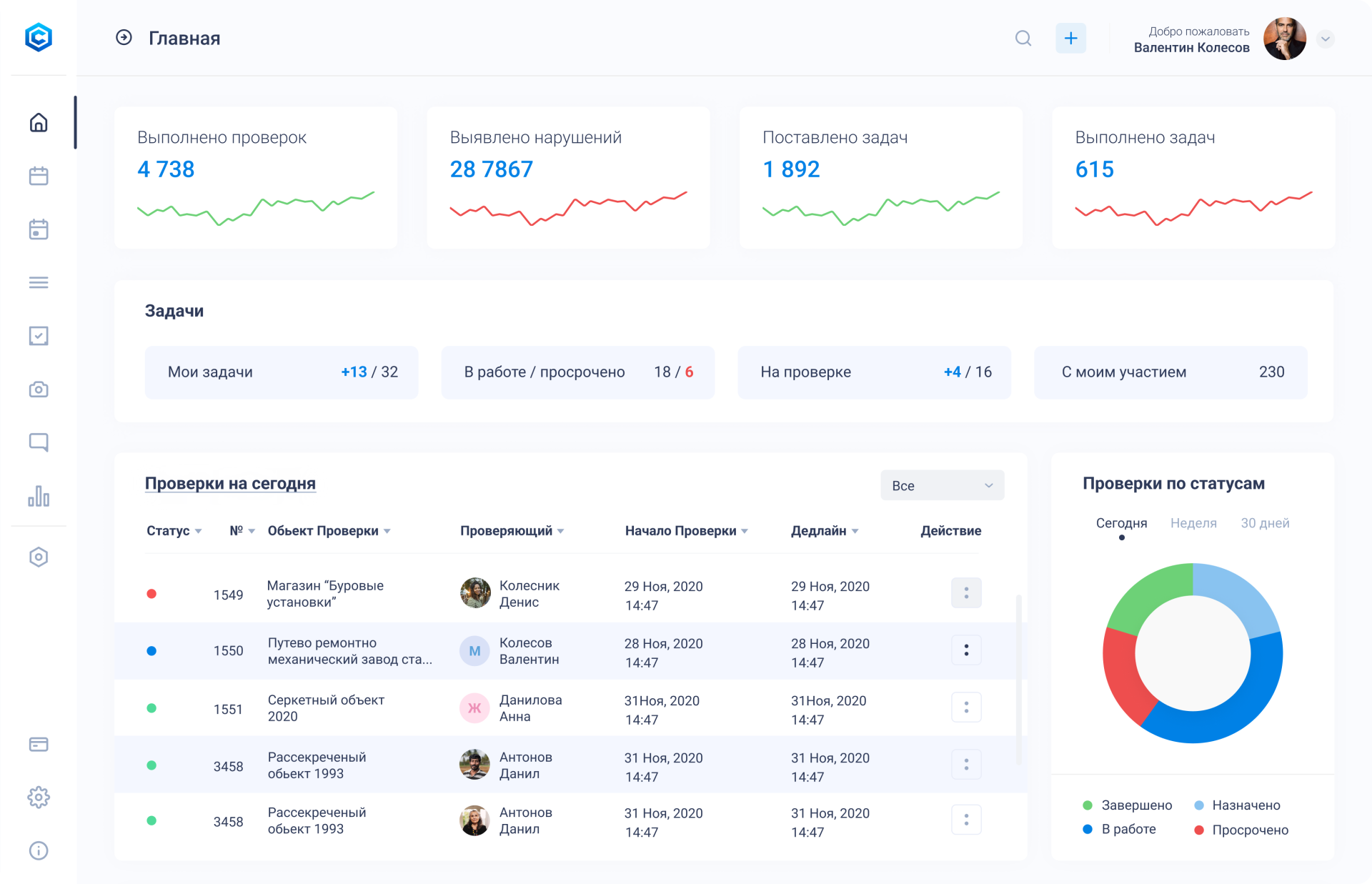

Электронные чек-листы объединяют контроль, фиксацию данных и аналитику в одном инструменте. Результаты проверок сохраняются в системе, доступны в ретроспективе и позволяют руководству видеть реальную картину качества: какие операции выполнялись, где возникали нарушения и как быстро они устранялись.

Чтобы сделать процесс контроля по-настоящему эффективным, многие команды выбирают CheckOffice. Сервис позволяет выстроить прозрачный и управляемый процесс контроля качества на производстве, а данные использовать не только для отчетности, но и для принятия управленческих решений.

Читайте также: Как улучшить качество продукции на производстве

Как выстроить систему контроля с помощью электронных чек-листов: пошаговый план

Шаг 1. Аудит текущих процессов

Начните с анализа того, как сейчас организован входной контроль: какие проверки проводятся, где возникают ошибки и задержки, какие этапы вызывают вопросы у сотрудников. Полезно опросить участников процесса, это помогает выявить реальные, а не формальные проблемы.

Например, на пищевом производстве выяснилось, что кладовщики тратят до 40 минут на оформление бумажных актов приемки, а часть ошибок возникает из-за того, что температуру сырья проверяют не сразу при разгрузке. По итогам аудита процесс контроля был пересмотрен.

Шаг 2. Разработка стандартов и критериев приемки

Определите, какие параметры нужно контролировать для каждого вида сырья, и зафиксируйте допустимые отклонения. Важно заранее прописать действия при выявлении брака: кто принимает решение, какие шаги выполняются дальше.

Например, для молочного сырья установлены критерии: температура +2...+6°C, жирность 3,2±0,2%, срок годности не менее 5 дней. При отклонении температуры партия отправляется на повторную проверку начальником смены.

Шаг 3. Создание чек-листов

На основе стандартов сформируйте чек-листы: используйте готовые шаблоны или создайте собственные, адаптированные под специфику производства. Чек-листы должны быть понятными и удобными для заполнения на месте приемки. Например, чек-лист приемки муки включает: проверку целостности упаковки, наличие сертификата, влажность, отсутствие посторонних запахов, фото маркировки партии.

Шаг 4. Обучение персонала

Проведите инструктаж и объясните, как работать с электронными чек-листами, зачем фиксировать результаты и прикладывать подтверждающие материалы. Это снижает риск формального подхода при выполнении проверок.

Читайте также: Как выстроить систему обучения сотрудников на производстве

Шаг 5. Пилотный запуск

Начните с одного участка или типа сырья. Соберите обратную связь от сотрудников и при необходимости скорректируйте чек-листы и критерии контроля.

Например, при пилотном запуске входного контроля упаковочных материалов выяснилось, что часть пунктов дублируется, а некоторые параметры удобнее фиксировать с фото. Чек-лист упростили, а данные по проверкам стали нагляднее.

Шаг 6. Масштабирование

После отработки процесса внедрите систему на всех участках производства.

Шаг 7. Анализ и улучшение

Регулярно анализируйте собранные данные, корректируйте критерии приемки и оптимизируйте процессы. Электронные чек-листы в CheckOffice позволяют делать это в режиме реального времени. Так контроль качества становится управляемым и прозрачным.

В CheckOffice есть все необходимые функции для работы с контролем качества на производствах:

Удобная система планирования

Календарь, ручное и автоматическое планирование задач и проверок позволяет заранее создать план проверочных мероприятий для сотрудников разных отделов. Остается только следовать плану.

Прозрачность и достоверность данных

При проведении проверки фиксируется время и место ее фактического начала и окончания. Можно также установить запрет на загрузку фото из галереи. Так вы будете получать только фотографии, сделанные непосредственно во время проведения проверки. Результаты проверки, которая подразумевает визуальный контроль качества, можно будет проверить на фиктивность.

Простой конструктор чек-листов

В CheckOffice есть простой конструктор чек-листов, который позволяет легко переложить любое проверочное мероприятие в формат чек-листа. Так порядок проведения проверки будет унифицированным для каждого сотрудника.

Читайте также: Контроль качества на производстве